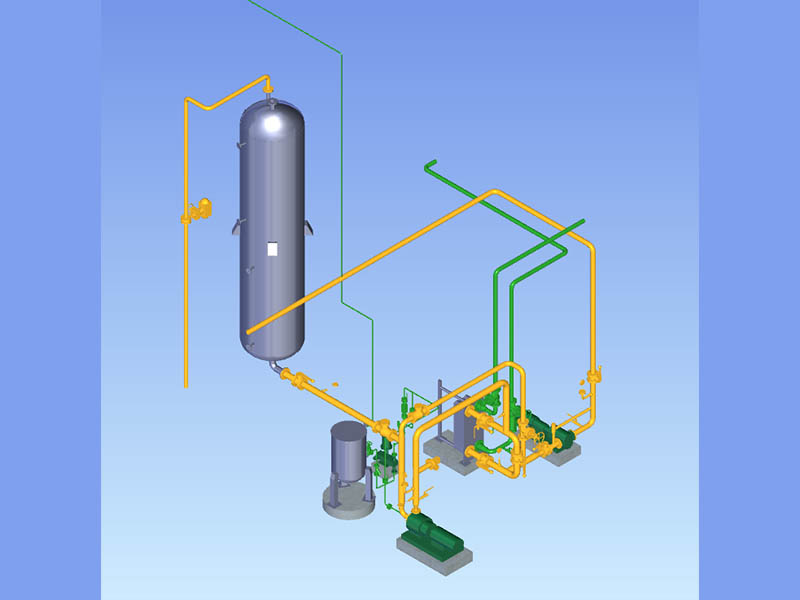

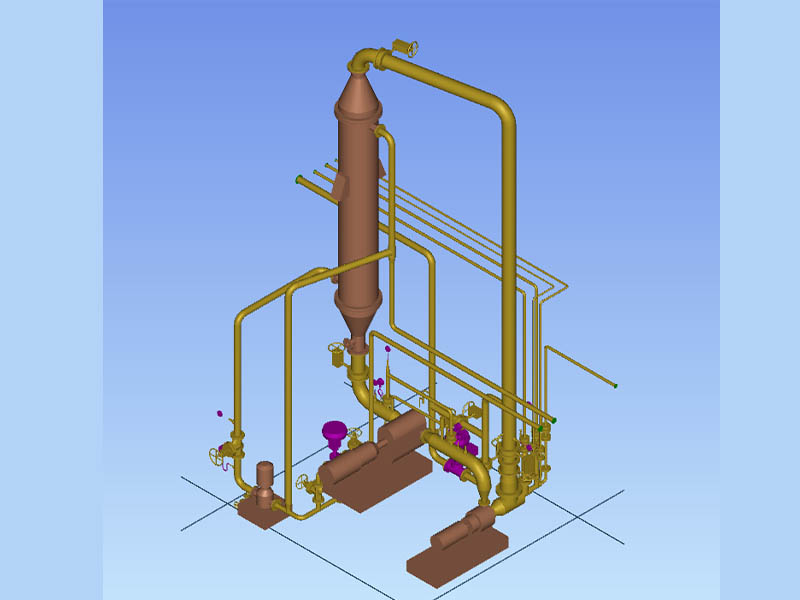

在蒸汽盘管和蒸汽夹套保温下,液体或固体硫磺加入熔硫罐,液硫泵送到高位槽,经过沉淀、过滤后由液下齿轮泵,或蒸汽夹套保温齿轮泵,将液硫准确控制计量并连续输送去燃硫炉。液硫的流量是由质量流量计+变频器控制液硫齿轮泵的转速来实现流量的准确控制。

特点是液硫齿轮泵与保温计量泵比较,不会因杂质堵泵;液硫的流量是由质量流量计+变频器控制,流量连续稳定准确,并在线可调节、可读,为SO3气浓的控制、开车调整、产品切换提供了最大的操作便利。

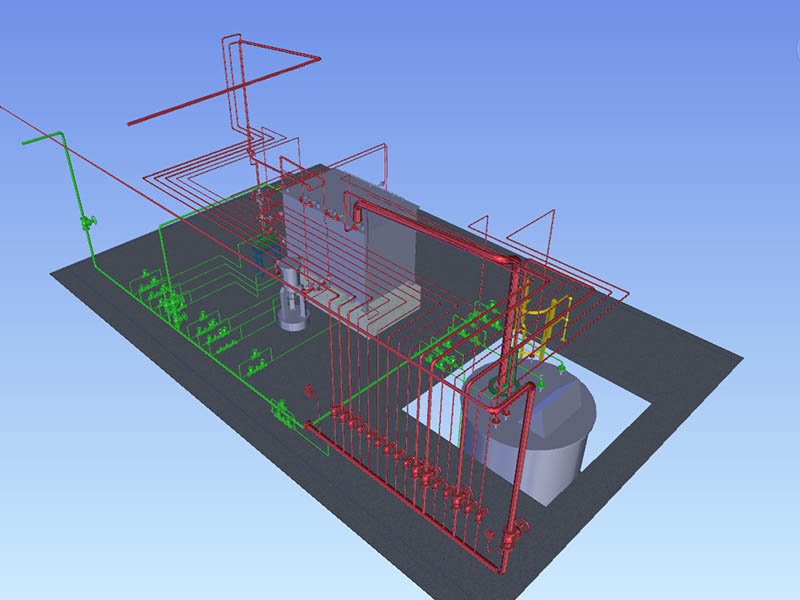

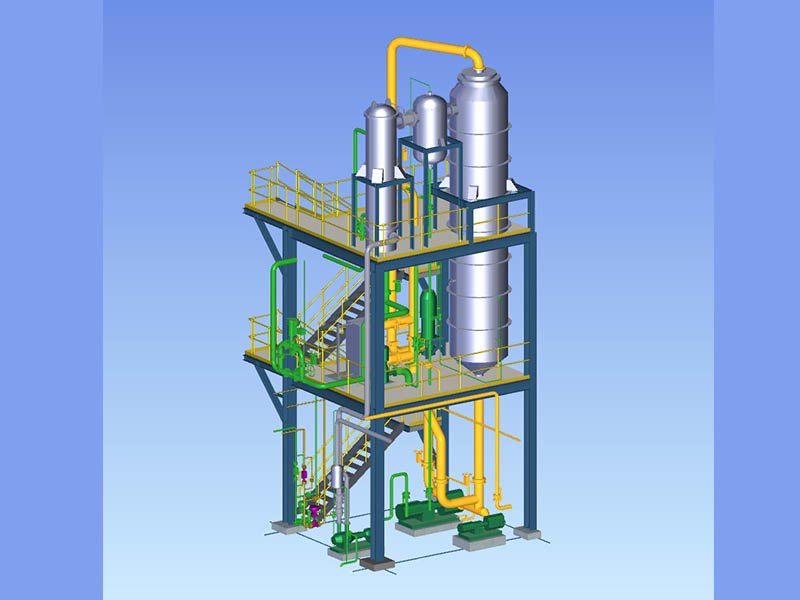

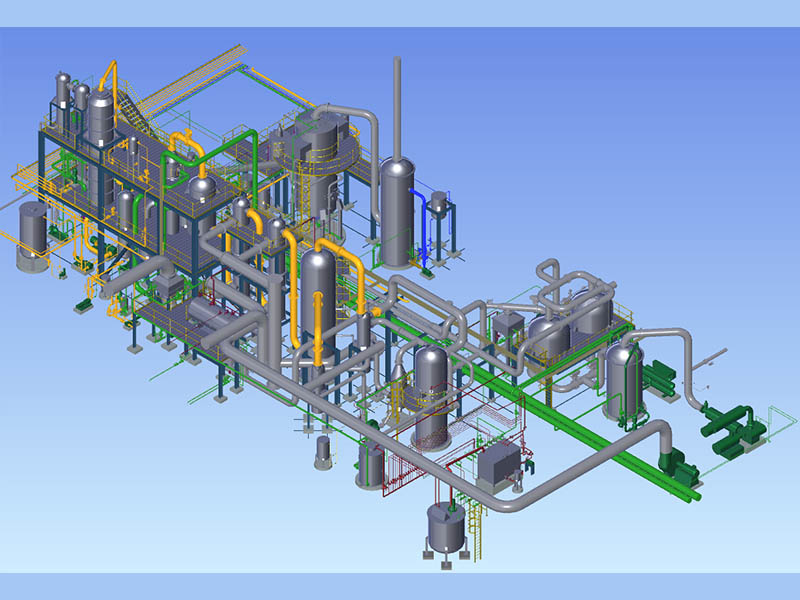

来自大气的空气经主风机压缩至所需压力进入除湿器中,分别经过循环水冷却、冷冻水冷却,除去空气中的大部分含水量,再经过可再生的硅胶干燥深度除湿,最终得到露点-60度的干燥空气。干燥空气的流量(有温度、压力补偿换算的标准流量,Nm3/H或kg/h)由孔板流量计+主风机变频器控制主风机转速来实现流量控制。

特点是冷却空气的翅片换热器的列管、翅片全部采用SS304不锈钢,其寿命是铜管、铝翅片的数倍。

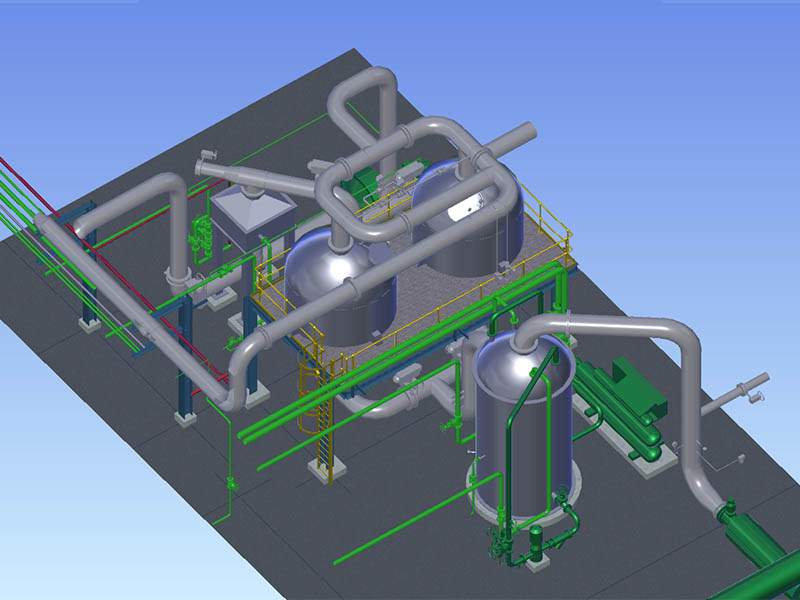

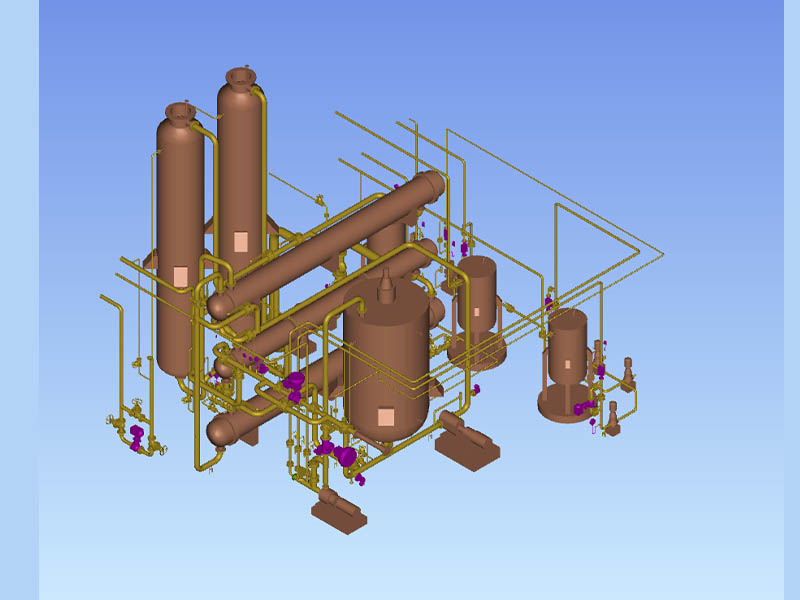

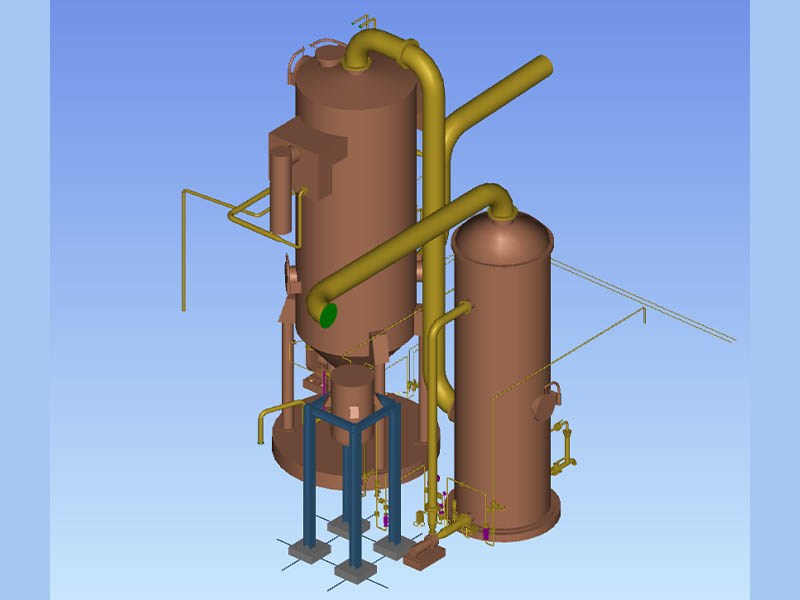

液体硫磺准确计量进入燃硫炉,与干燥空气充分燃烧生成SO2,经冷却进入转化塔中,在钒触媒的作用下反应生成SO3,再进一步冷却至磺化所需温度后去磺化单元;SO2和SO3的冷却采用冷却风在列管换热器中冷却,产生的余热空气全部去余热回收单元产生蒸汽和热水,余热空气进一步用于硅胶再生、碱洗排放液的蒸发结晶。

特点是SO2冷却器采用高温进气端隔热保护和另一端自由浮动式的特殊设计,避免600度以上不锈钢的晶间腐蚀,提高设备寿命二倍以上;该单元的开工炉和余热回收单元结合,可以在装置冷开工预热转化塔的同时自产蒸汽去熔硫和产生循环热水,这样磺化装置就不需要任何外供蒸汽。

达到要求气浓的SO3空气混合气体,经SO3除雾器后,与有机原料在磺化器中接触发生磺化或硫酸化反应,反应热由磺化器壳程的循环冷却水冷却,尾气经气液分离器、旋风分离器后去尾气处理单元,产生的有机酸去老化水解或中和。有机原料的流量是由质量流量计+调节阀(或控制齿轮泵的变频器)控制,气液分离器有机酸的液位是由液位变送器+磺酸输送泵变频器控制,有机酸的流量和密度由质量流量计检测,其密度可以串级调节有机原料的流量,磺化器循环冷却水的进入温度是由补充水调节阀控制恒定的,磺化器各段冷却水的流量由进出磺化器各段冷却水的温差决定。

特点是为先的磺化器可靠性有三处以上的改进,同时每根反应管、分布头、喷咀的尺寸一致性达到最高,精扎和无氧退火的反应管内表面更光滑更有一致性,使装置运转周期提高,AES二恶烷比引进同类产品显著降低。

分离器出来的磺酸经第一抽出泵进入老化器老化,再去水解泵水解,冷却后,成品磺酸经第二抽出泵输送至产品罐。老化器的液位由液位变送器+第二抽出泵变频器控制。

特点是老化器是立式、静力混合、无返混、老化时间可以调节改变,使磺酸活性物接近或达到98%。

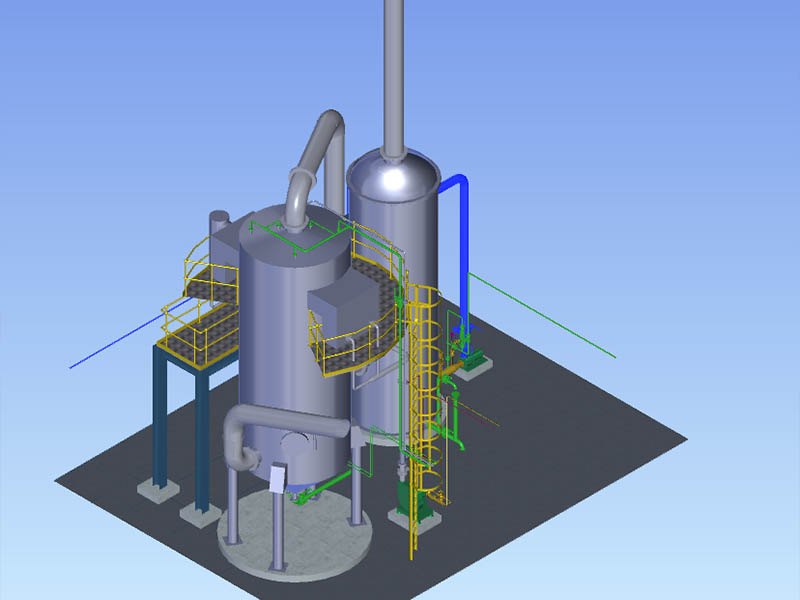

尾气经静电除雾器除去有机酸雾和SO3+硫酸雾后进入碱洗塔吸收SO2后排入大气。

特点是为先设计的静电除雾器采用碟片柱式阴极,压降小,运行更稳定,使用寿命长。 与意大利钢丝式阴极相比,永远没有断钢丝的问题,无需维修,酸雾脱除率可达98~99%。

生产AES等产品,需要对硫酸化的有机硫酸酯进一步中和,有机酸与纯水、液碱、双氧水、缓冲液一并输送至中和反应器中,高速搅拌中和,经真空条件下的汽提塔脱除二恶烷,同时脱气、冷却产品,产出成品AES。

与意大利的真空中和比,汽提塔是静设备,没有马达、无需维修,微正压中和反应器反应后,再进入真空环境汽提,对冷凝器和真空泵没有酸气腐蚀,中和反应器有10倍的AES循环回流冷却,使中和反应温升低于5度,与国际以往领导者的同类技术比较,为先的AES产品色泽更低、pH更稳定、二噁烷更低至3ppm。

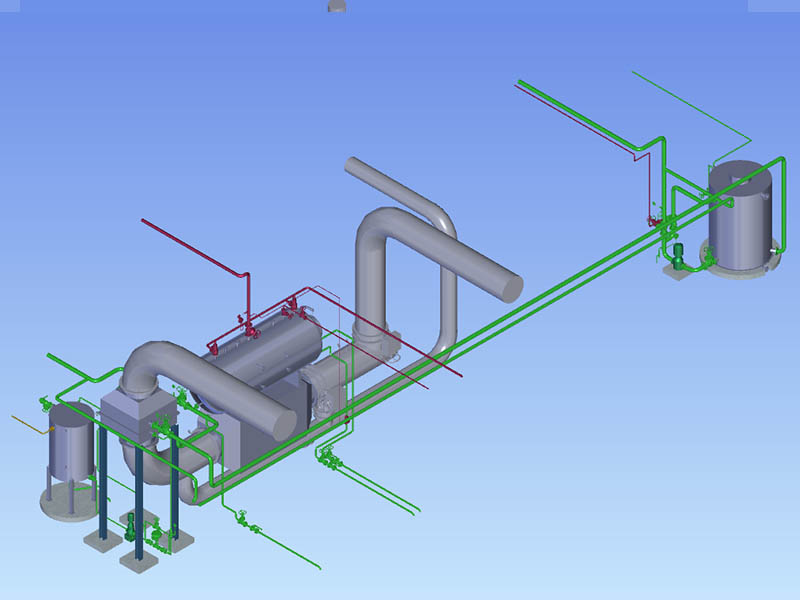

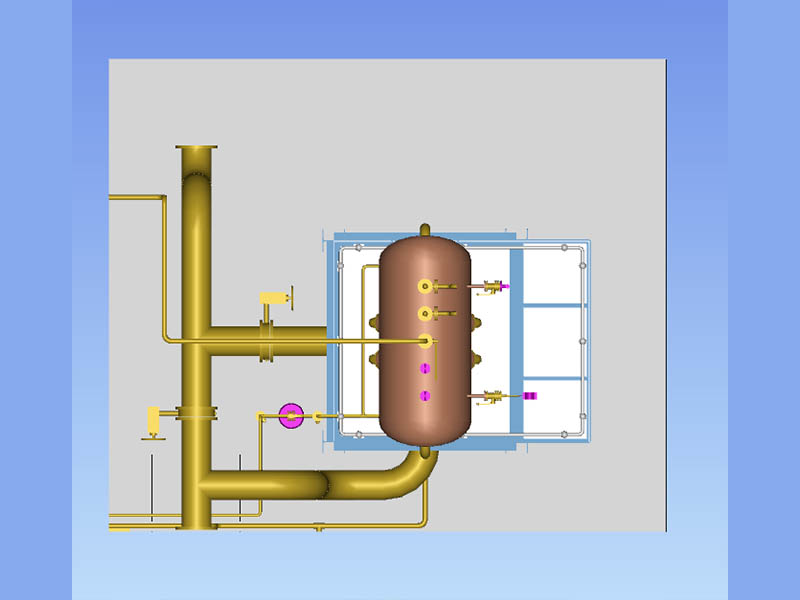

热空气首先进入热管换热器,将热量传递到蒸汽发生器中的软水中,产生0.4-0.6 Mpa的饱和蒸汽,经过热管换热器后热风可再次利用进行软水预加热和热水发生。蒸汽用软水通过软水泵首先进入换热器进行预加热,然后再进入蒸汽发生器去产生蒸汽。热水罐中的热水通过热水泵输送至用户,然后回流至换热器进行加热后,再回流至热水罐,完成循环。

特点是余热回收单元的引入可以让装置冷开工无需外供蒸汽,并且在正常运转时实现蒸汽和热水的自给自足。

生产K12等产品,需要对有机硫酸酯进一步中和,有机硫酸酯与纯水、液碱、双氧水、缓冲液一并输送至中和反应器中,高速搅拌中和,经循环泵输送至K12换热器,冷却产品,产出成品K12。

特点是中和反应器有10倍的K12循环回流冷却,使中和反应温升低于5度,使产品色泽更低、pH更稳定。

磺内酯水解系统由一台增压泵、三台换热器以及一个水解器组成。α-烯烃磺酸盐经老化后,输送至中和反应器。α-烯烃磺酸盐与纯水、液碱、双氧水、缓冲液在中和反应器中,高速搅拌中和,然后经加压输送泵输送至换热器,通过两台换热器升温,最后进入水解器。然后发生水解反应生成AOS活性物质。生成的AOS通过换热器降温,再经过冷却器冷却后得到成品AOS。

特点是为先改进工艺流程,可以让AOS生产的温度和参数更稳定,产品质量优。

在生产AOS时,磺化反应器上部、老化罐和α-烯烃进料部位都需要冷冻水冷却降温,所以需要一个额外的冷冻水生产单元,该16单元冷冻水单元由冷水机组、冷冻水储水罐和两台循环泵组成。其中一台循环泵将冷冻水储水罐中的水输送至冷水机组进行降温冷却至设定温度,然后再回流至冷冻水储水罐;另外一台循环泵将冷冻水储水罐中的低温冷冻水输送给用户使用,高温冷冻水回水则回流至冷冻水储水罐,完成循环。

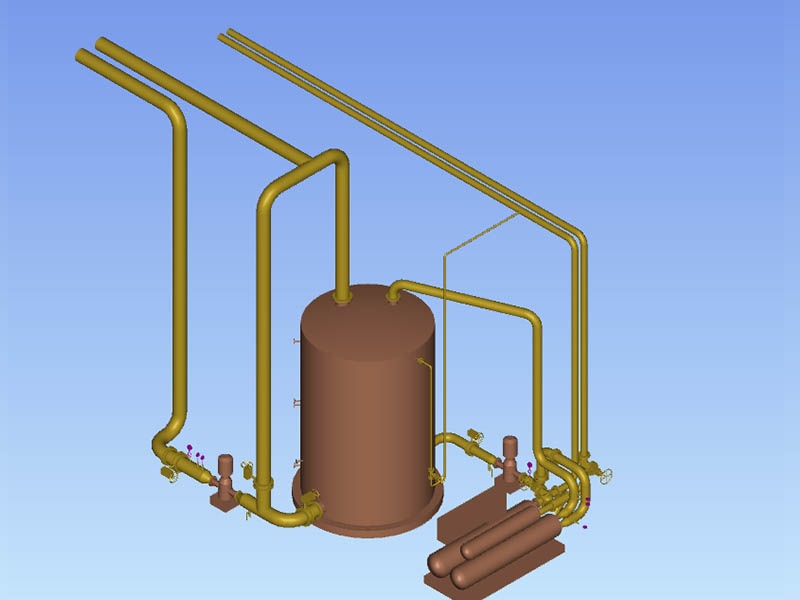

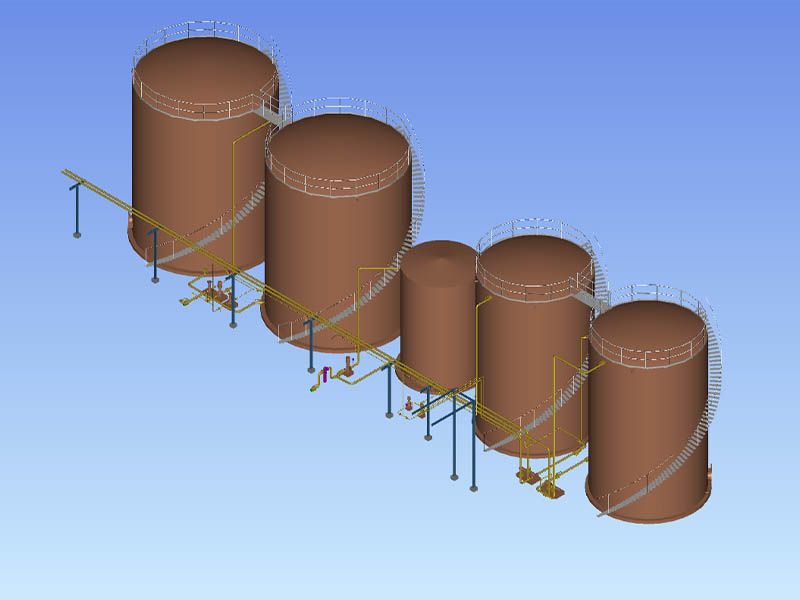

在LABSA区域,烷基苯(LAB)原料罐、两个LABSA罐和一个液碱罐,并配备了原料、成品和液碱输送泵。如果工厂生产多种产品,则需要相应的储罐和泵。如AEO罐, SLES罐, AO罐, AOS 罐, Fatty alcohol罐 , SLS罐等.

为先磺化装置代表着行业的最高水平。我们的装置产能范围,从单管试验到10吨时量化生产装置。在已完成200多个项目中,大部分为交钥匙工程,其中包括但不限于,

为先科技目前磺化器结构形式为多管膜式磺化反应器。产能从单管到 240管(10t/h)。从1995年至今,为先不断改进磺化反应器,在6管原型中试磺化装置上对LAB、BAB、HAB、FA、AEO、ME、α-烯烃等有机原料进行实验. 迄今已制造磺化器数百台,5t/h及以上磺化器20多台,2021年5月第一台7.5t/h磺化器制造完成。

1.多管膜式磺化反应器的头部物料分配系统;

磺化器调校后流量偏差范围在±1.5%以内。分布头和喷咀在数控加工中心一次装夹加工成型,保证主要尺寸的公差达到±0.005,其他尺寸公差达到±0.01。

2.反应管内壁光洁度;

反应管经精密冷轧和隔绝氧气1040℃控温退火工艺加工成型后,内外壁表面粗糙度达到Ra0.4。反应管内径和外径偏差控制在±0.02mm范围内。

3.列管头与反应管的焊接方式及探伤方式;

分布头(列管头)与反应管焊接方式为高频焊+氩弧焊,焊接形式为角焊缝。探伤方式为无损探伤+逐根反应管进行0.6Mpa水压试验+内镜探查。检查焊缝成型及内管精度。

4.三块管板的同心度;

三块管板要求在加工中心用同一坐标加工。加工管孔的同心度公差达到±0.01mm。制造完成后将三块管板按安装位置堆叠固定在一起,用同心度偏差小于±0.01的检验芯棒逐孔检查。

5.磺化器中多处密封可靠性;

⑴ 上段和中下段壳程冷却水密封:冷却水分二段和三段进水,三段出水,上段为严格密封的,保证上段单独循环冷冻水(15℃)而不串漏。这点在生产AOS产品中尤其重要。

⑵ 膜式磺化器上部SO3密封和有机物料的双向密封:磺化器管板1的压紧螺头采用组合螺头+三个组合组合垫片形成可靠的双向密封。100%的可靠性隔离烟酸,杜绝锈死和渗漏。

⑶ 分布头和壳程冷却水密封:采用新型的密封结构大大提高了壳程的耐压能力,壳程试验压力0.6Mpa以上,实现带压回水。密封部件全部采用特种氟橡胶O型圈,密封效率100%,终生免更换。

⑷ 下部反应管和壳程冷却水密封:采用氟橡胶O型圈密封,密封效率100%,终生免更换。

质量承诺和技术优势:

l 延长开车周期长:磺酸连续生产可达到40天以上,70%SLES可以实现连续生产3个月以上,AOS连续生产周期超过25天以上

l 反应器轻松校准:首次开车时调校流量偏差±1.5%,垫片更换的范围1.8-2.2mm(基准厚度2mm),确保磺化产品质量,延长反应器清洗周期。

l 产量灵活性: 磺酸生产时产能调整范围为55% ~ 115%。70%SLES生产时产量调整范围为80%~140%。

为先静电除雾器广泛采用碟片式静电除雾器,相比于阴极钢丝式静电除雾器,阴极部分的可靠性提高, 再也不用担心阴极管丝断而造成的装置停车问题,可以大大减少维护成本。

工作电压40000V,具有优良的SO3 和有机酸雾去除性能。

与以往的带搅拌器的老化器设计不同,我们的是立式静力无返流老化器,其特点是老化效果更均匀,没有反混。通过对产品特性的研究,我们采用特殊的内部结构设计,使物料分子可以在老化器停留相等的时间。反应时长的相等可以提高产品的均匀性和一致性。

相较于其他老化器,如果物料分子在搅拌式老化容器中的停留时间不一致,反应呈正态分布,从而导致产品质量不均匀。我们通过液位控制,将老化时间控制在 0-60 分钟。 一般老化时间设置为30分钟; 当需要更高的活性物质百分比时,例如 97.5% - 98% LABSA,老化时间可设置为 45 - 60 分钟。除了性能之外,静态设备维护简便,降低功耗。

79T1汽提塔是静设备,无需动力和搅拌。与意大利同类技术相比,电耗低,pH值稳定,中和温升小,二噁烷脱除率高,运行操作简单稳定,无刮膜蒸发器的频繁故障。

我们根据磺化产品的特性设计了汽提塔。它可以将脱气,脱水,脱二噁烷和冷却结合在一个设备中完成,节约了装置的能耗,同时确保了装置的稳定运行和产品质量。

高剪切中和反应器,为多个高速分散剪切盘组成,机械密封和轴承全部为进口品牌高速定制。在960转/分工况下稳定运行。中和反应器具有混合高效均匀,操作灵活,系统压力稳定,故障率低等优势。

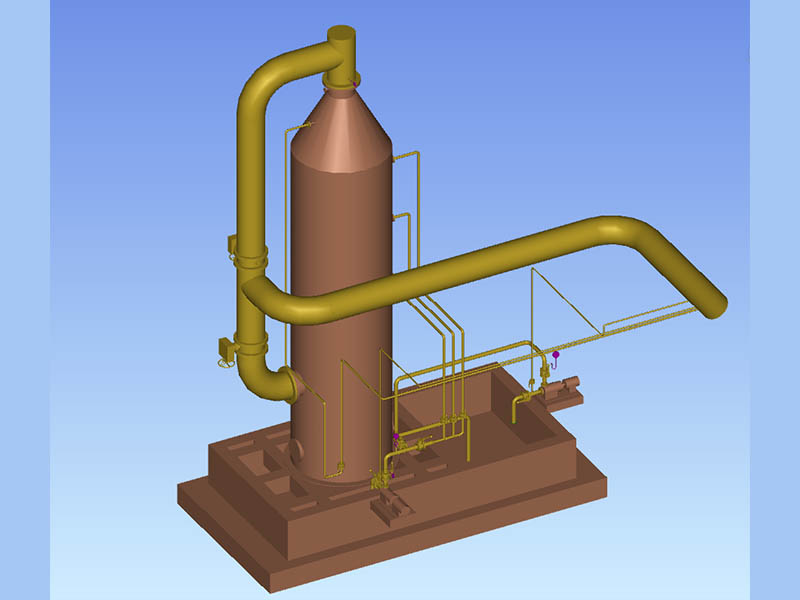

转化塔为立式SS304不锈钢填料塔,耐高温700℃。 塔体结构简单,转化率稳定,操作控温灵活,免维护。四层填料塔,每层上装填五氧化二钒催化剂,为先科技采用低温和中温两种催化剂组合装填,既能保持起燃温度低的优势,又能保证大于98%转化率。该特点大大提高开工预热效率,缩短预热时间。每个床层上下都有相应温度计接口,用于精确控制温度,保证转化效率。每个床层有一个人孔,用于现场装填催化剂。

热管式换热器传热效率高,设备设计结构紧凑,热侧流动阻力小。 结构安全可靠,优于其他结构的换热器,单根热管损坏既不影响装置的结构和使用,也不影响设备系统的整体运行和生产工艺; 水路在烟道外,无需停机更换和检修。

最突出的优势是设备长期可靠达10年以上。回收率是:第一次和第二次,回收热量产生蒸汽; 第三次生产水。100kg硫磺燃烧可产生170kg蒸汽。

为先工程师深耕PLC/DCS编程长达近20年以上,与时俱进,经过不断的技术积累和项目优化设计,采用国内国际主流品牌(如:西门子,ABB、横河、霍尼韦尔、和利时、浙大中控等)的PLC/DCS系统,具有不同品牌不同版本PLC/DCS的设计样板,可为客户提供优质高效的技术支持,和高效便捷的项目设计。

系统设计秉承从实际出发,“优化生产过程,方便用户使用”的宗旨。如:

1) 开放的参数设计,人机交互友好:更换仪表时可随时修改参数,而无需找专业人更改程序;

2) 改进的干燥塔自动工作时序:在原有步进计时的基础上引入效果判定条件,当步进计时到达后可选择转到下一步,也可静待效果达标后实现自动跳转;

3) 优化的二级配方管理设计:一级缺省配方提供全工艺设计的经典值,二级配方保存当前最优生产条件值,优化生产控制。

为先公司融合远程控制技术的推广应用,可随时为全球用户提供技术支持,便于用户技术升级改造。

转化塔一段和SO3二级列管冷却器冷却仍用风冷却,产生的余热空气一部分用于硅胶再生,其余热空气可以去产生蒸汽和循环热水,用于原料和产品伴热,这部分余热空气在100度以上,进一步再用于氧化蒸发结晶尾气处理单元的碱洗液,使碱洗液中的硫酸钠和亚硫酸钠氧化和蒸发掉水,全部结晶产生水合硫酸钠(芒硝),使碱洗液废水达到零排放。

燃硫炉和转化塔的主要反应热采用火管锅炉直接转化成蒸汽,这个领先的工艺新技术产生的蒸汽量是原先技术的2倍。

除了用于熔硫外,能满足去空气干燥单元用于制冷并且平衡有余, 即用该蒸汽驱动溴化锂冷水机组,替代旧工艺的电驱动的冷水机组,产生冷冻水去冷却工艺空气, 可以降低电耗15%。

为先新开发的革命性的尾气循环工艺,将尾气经ESP处理后的废气循环进入工艺主风机,经过加压补氧后再进入燃硫转化、磺化、尾气处理单元。

这种新工艺可以使排放到大气中的废气减少了96%(与传统工艺相比,实际排放量仅为4%)。 同时,该工艺可减少液碱单耗22kg,硫磺2-3kg(按100%活性物计算)。

近年来,为先一直致力于开发超低二恶烷技术。在原有的 79 单元中和汽提脱二噁烷工艺的基础上,为先又新开发了 89 单元多级汽提脱二噁烷工艺,可根据不同需求实现 65% - 99% 的二噁烷脱除率。有了这项创新技术,无论原料的环氧乙烷数量和初始二噁烷含量如何,都能真正实现二噁烷含量小于 1ppm。

89 单元是一个连续生产装置,通过 89 单元可将二恶烷含量从 15ppm 降至 1ppm (70% A.M.),每吨产品的运营成本仅为 15 美元左右。

因此,我们自豪地宣布,任何限定二噁烷含量的法规都不再是问题。

请联系我们获取报价。

为先支持EPCM工程。我们不仅仅是一个装置提供商,更是一个提供从项目可研到试车结束完整服务的工程公司。为先专注于磺化生产工艺的开发与研究,同时高度重视对客户的技术服务与培训。我们对客户提供永久的技术服务和咨询,全世界客户可以在10小时内收到需求和问题的反馈,72小时内可以派遣技术人员到世界任何地方。由于装置的可靠性,为先磺化装置可实现330天/年的运行率。所有工厂都有一年的保修期。同时,我们会建议客户购买我们的标准备件包,以便及时更换易损件;备件包应按成本价提供。

为先的技术服务包括:

1、免费技术咨询。

2、项目前期可行性研究。

3、交钥匙磺化装置及设备报价及建议。

4、老磺化装置更新改造。

5、定制交钥匙磺化装置和设备的设计和工程。

6、设备安装。

7、远程或现场技术支持和调试。

8、买方技术人员的培训。

9、其他与磺化相关的技术服务。

超过30年的历史

已完成200多个磺化项目

已建成8吨时磺化装置

已覆盖全球17个国家